ВЫСОКОХРОМИСТЫЙ

БЕЛЫЙ ЧУГУН

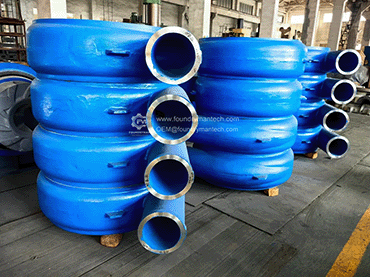

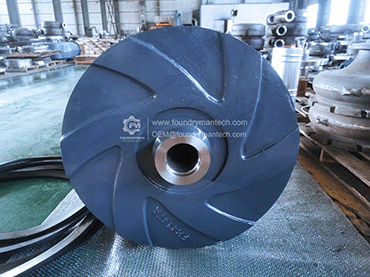

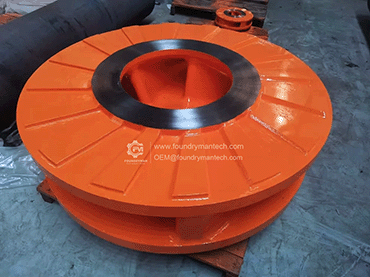

Компания FoundryMan специализируется на литье износостойких сплавов по стандарту ASTM A532, а также разработала расширенные модификации этих сплавов для применения в более тяжёлых условиях, где стандартные сплавы A532 не обеспечивают необходимую стойкость.

Почему у него отличные эксплуатационные характеристики

На протяжении многих лет мы посвящаемся исследованиям и практике материалов, устойчивых к износу — в лаборатории был разработан ряд высокохромистых материалов, которые впоследствии были представлены на рынке.

Причина того, что высокохромистый чугун обладает исключительной устойчивостью к износу, заключается в том, что его матрица состоит из мартенсита, в котором диспергированы металлические карбиды.

При использовании различных технологий плавки, литья и термообработки эксплуатационные характеристики материала дополнительно оптимизируются. Распределение и форма карбидов адаптируются к требованиям различных применений, что обеспечивает отличную устойчивость к износу, коррозии и ударной нагрузке, соответствующую разным условиям эксплуатации.

Почему мы отличаемся

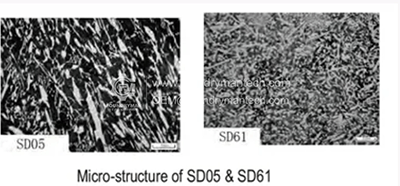

Из-за различий в составе хрома и других компонентов, а также вариаций в литейных процессах (например, температуры и способа разлива), в окончательной микроструктуре двух материалов возникают значительные различия. Такие различия особенно ярко проявляются в практических приложениях, особенно в плане срока службы.

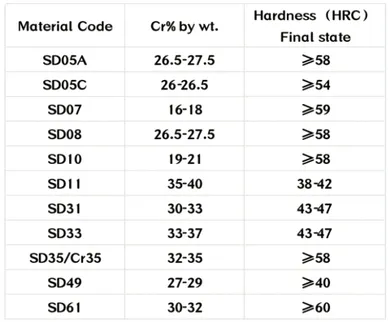

Список материалов

Наши успешные кейсы

Базовый сценарий

Крупный рудник железной руды столкнулся с серьезной проблемой износа влажных частей шламповода (роторов, футеровок), поскольку при работе на скорости 960 об/мин через насос пропускались крупные (2-4 мм), острые и высокоабразивные частицы. При этих тяжелых условиях оригинальные компоненты из высокохромистого белого чугуна служили всего 300 часов.

Наше решение

Инновации в материалах

Мы разработали новую составную структуру сплава высокохромистого белого чугуна (например, оптимизировали соотношение Cr/C/Mo), что позволило повысить устойчивость к износу при сохранении критической ударной вязкости. Микроструктура материала включает стержнеобразные карбиды и мартенситную матрицу — см. рисунок ниже. В определенной степени устойчивость стержнеобразных карбидов к износу превосходит таковую у ячеистых карбидов.

Лабораторная проверка

Проведены строгие испытания на износ и ударные испытания.

Практическая эксплуатация

В ходе операционных испытаний срок службы компонентов составил 480 часов — это увеличило ресурс работы деталей и сократило время простоя оборудования.

ОЭМ-детали насосов от литейного завода SOLID